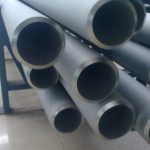

AISI 1137 yuvarlak çelik çubuk

| Çelik sınıfı | Şartname | İşleme aralığı (mm) |

| SAE 1137 | Yuvarlak çubuk | Φ1 ila Φ2000 |

| SAE 1137 | Kare şekilli çelik / Düz çubuk | 10 ila 1000 |

| SAE 1137 | Çelik Levha / Sac | 0,08 - 800 (T) * 10 - 1500 (W) * Uzun |

| SAE 1137 | Dövme | Boru / tüp / sümüklü böcek / çörek / küp / diğer şekiller |

| SAE 1137 | Hortum | OD: Φ4-410; Ağırlık: 1-35 mm |

| SAE 1137 | Çelik bobinler ve şerit | THK: 0,1 mm Genişlik: 1500 mm |

| 1137 yüksek Mukavemetli Kimyasal Bileşim | ||||

| Derece | Element Max (%) | |||

| C | Mn | P | S | |

| A29 1137 | 0.32-0.39 | 1.35-1.65 | 0.04 | 0.08-0.13 |

| Mekanik özellikler |

| Özellikleri | Koşullar | ||

| T (° C) | Tedavi | ||

| Yoğunluk (× 1000 kg / m3) | 7.7-8.03 | 25 | |

| Poisson Oranı | 0.27-0.30 | 25 | |

| Esneklik Modülü (GPa) | 190-210 | 25 | |

| Çekme Dayanımı (Mpa) | 584.7 | 25 | 790 ° C'de tavlanmış daha fazla |

| Akma Dayanımı (Mpa) | 344.7 | ||

| Uzama (%) | 26.8 | ||

| Alanda Azalma (%) | 53.9 | ||

| Sertlik (HB) | 174 | 25 | 790 ° C'de tavlanmış daha fazla |

| Darbe Dayanımı (J) (Izod) | 49.9 | 25 | 790 ° C'de tavlanmış daha fazla |

İşleme performansı

AISI 1137 raporunun mekanik özellikleri, rapor ayrıntılı performans analizi ve uygulaması sağlar.

Temel Tasarım Özellikleri

Sektörde en yaygın kullanılan çökeltme sertleştirme sınıflarından biridir. Çözelti tavlı durumda yumuşak ve sünek iken tek bir çökeltme veya yaşlandırma işlemi ile yüksek özelliklere sahiptir. İyi korozyon direnci, yüksek emniyet kemeri, tokluk ve güç ile karakterizedir.

İşlenebilirlik

Uzun, yapışkan yongalar bu alaşımların işlenebilirliğini karakterize eder. Tavlanmış durumda işlenebilir, ancak H1150M durumu en iyi sonuçları verir. Bu durumda işleme yapılıyorsa, nihai sertleştirmeden önce parçaların işleme sonrası çözelti işlemi gerekecektir.

Isı tedavisi

DURUM A - Tam martensit dönüşümü için 30 dakika boyunca 1900 F (1038 C) 'de ıslatın ve 60 F (16 C) altında soğutun. DURUM H 950- Koşul A malzemesini 1 saat 900 ° F (482 C) sıcaklıkta, hava ile soğutun .. KOŞUL H925, H1025, H1075, H1100, H1150- Çözelti ile işlenmiş malzemeyi 4 saat boyunca belirtilen sıcaklıkta bekletin, hava ile soğutun, DURUM H1150M - Çözelti ile muamele edilmiş materyali 2 saat 1400 F (760 C) 'de ıslatın, havayla soğutun, sonra 4 saat boyunca 1150 F (620 C)' ye yeniden ısıtın ve havayla soğutun.

Kaynak

Yaygın füzyon ve direnç yöntemleriyle başarıyla kaynak yapılan bu alaşım oksiasetilen kaynağı ile birleştirilmemelidir. Gerekirse AWS E / ER630 dolgu metali önerilir.

Dövme

Dövme işleminden önce 2150 F'de (1177 C) 1 saat bekletin. 1850 F (1010 C) altında çalışmayın. Nihai sertleştirmeden önce çalışma sonrası çözelti işlemi gereklidir.